BASF Antwerpen is een grote site met ca. 50 productie- en opslagfaciliteiten van verschillende chemische producten. Dit is voor de brandweer en andere noodhulpteams een uitdaging. De BASF brandweer is zeer goed uitgerust en getraind om branden met gevaarlijke chemicaliën te bestrijden. Veiligheid heeft bij BASF de hoogste prioriteit.

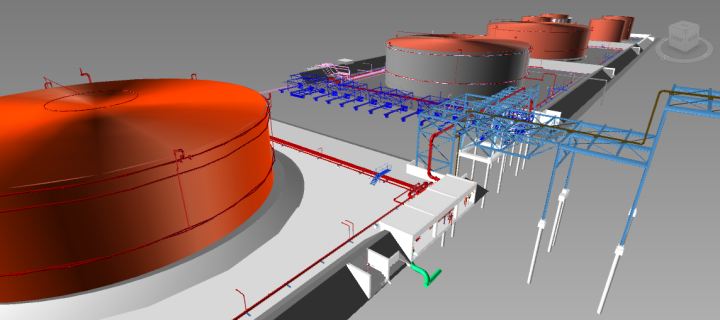

Er is onderzoek gedaan naar de brandrisico’s van twee tankputten met vier grote en zeven kleine opslagtanks. Dit zijn de uitkomsten:

- De kleine tanks kunnen worden gekoeld/geblust met behulp van mobiele brandblusapparatuur;

- De grote tanks (ø 50 m) hebben een vast koel- en brandblussysteem nodig;

- De tankputten hebben een vast brandblussysteem nodig.